« Celesta DIY » : différence entre les versions

Aucun résumé des modifications |

Aucun résumé des modifications |

||

| Ligne 171 : | Ligne 171 : | ||

* câble acier de 2mm environ ou filament ABS pour attacher le mécanisme à sa touche et pour actionner l'étouffoir | * câble acier de 2mm environ ou filament ABS pour attacher le mécanisme à sa touche et pour actionner l'étouffoir | ||

* vis à bois 3mm pour attacher le mécanisme au châssis | * vis à bois 3mm pour attacher le mécanisme au châssis | ||

Les maillets seront à recouvrir d'une matière souple pour "arrondir" le son en amortissant le choc sur les lames. J'ai utilisé pour cela plusieurs couches de ballons de baudruche épais. Il m'a paru intéressant d'amortir davantage (avec plus de couches) les notes les plus graves que les notes aigues, de façon à avoir un son plus incisif dans les aigus et rond dans les graves, ce qui compense un peu la tessiture limitée de l'instrument. | |||

Le câble d'attache de chaque maillet sera tendu de façon à ce que le maillet arrive au ras de la lames touche enfoncée. | |||

[[Fichier:Assemblage mecanique celesta.png|sans_cadre]] | [[Fichier:Assemblage mecanique celesta.png|sans_cadre]] | ||

Version du 15 mars 2019 à 14:00

Présentation

Ce projet vise à construire un instrument de musique entre le Célesta et le jeu de timbre.

Si vous ne connaissez pas le Célesta, vous avez très probablement déjà entendu cet instrument sans vous en rendre compte :

- dans la Fée Dragée extrait de Casse Noisette de Tchaikovsky

- dans l'introduction de la bande originale de Harry Potter

- ou peut-être encore dans Sunday Morning des Velvet Underground's et j'en passe...

Il s'agit d'un métallophone actionné par un clavier, donc un peu comme un piano sauf que ce sont des lames d'acier qui sont frappées par les marteaux.

Petite démonstration par ici (avec un clien d'oeil en passant à Wintergatan).

Les fichiers de CAO sont disponibles sur GitHub

La mécanique un peu naïve de l'instrument a été conçue de manière à n'utiliser que la gravité pour permettre le retour à une position de repos (pas de ressort dont la tension risquerait d'être délicate à régler et de ne pas rester constante dans le temps) et à rester à-peu-près fiable bien que réalisée sur l'imprimante 3D un peu vieillissante dont je dispose. Elle comporte néanmoins des étouffoirs et permet dans une mesure limitée de nuancer le jeu.

Célesta ou jeu de timbre (a.k.a. clavier glockenspiel) ?

Dans un Célesta tel que ceux construits par Shiedmayer, les lames sont frappées par des maillets en feutre beaucoup plus doux que les maillets en plastique (même recouverts de tissu ou de baudruche) de l'instrument qu'il est question de réaliser ici.

Pour autant, l'emploi de résonateurs reposant sur le principe de Helmoltz confère à notre instrument un son très rond dans les graves qui le rapproche plus du Célesta dans ce registre.

Les puristes trouveront à redire sur le fait que l'instrument ne frappe pas les lames par le dessus comme dans le mécanisme initialement breveté par Mustel et auquel Shiedmayer est resté fidèle. On pourra rétorquer que Yamaha produit des célestas avec une mécanique de grand piano venant heurter les lames par en-dessous.

Lames de métallophone

La réalisation des lames constitue la première étape de la fabrication de l'instrument car la suite de la construction dépendra du nombre de lames réalisées et de leur hauteur de note. Ceci détermine la tessiture de l'instrument (l'intervalle de notes jouables de la plus grave à la plus aigüe) de laquelle découleront :

- les touches de clavier à réaliser,

- les caisses de résonance à fabriquer,

- les dimensions du meuble ou chassis,

- le nombre de mécanismes d'action à imprimer/réaliser.

De plus si vous abandonnez la construction en plein milieu, avoir réalisé quelques lames vous permettra toujours de disposer d'un métallophone, ce qui est plus intéressant que d'avoir un clavier qui ne produit pas de son. :)

Les lames de métallophone sont réalisées en découpant puis en accordant des barreaux de métal tels que l'on peut trouver en magasin de bricolage. On pourrait aussi envisager de découper les lames dans une plaque à l'aide d'une découpeuse plasma mais celle du FabLab n'était pas opérationnelle lorsque le projet a été démarré.

Un célesta emploie normalement des lames d'acier mais il est aussi possible d'utiliser de l'aluminium, plus facile à travailler (mais attention à l'échauffement en le travaillant !). Les lames d'un vibraphone sont souvent faites en aluminium.

Il faut tenir compte des dimensions de l'instrument dans le choix des barreaux : il faut compter pour le clavier 165.2mm de largeur pour un octave comportant 12 demi-tons. Il faut donc pouvoir caser ces 12 barres légèrement espacées dans 165.2mm. En répartissant les barres sur 2 étages, cela autorise l'utilisation de barreaux d'acier de 25mm de large avec un peu plus de 2mm d'espacement (suffisant pour des clous à tête d'homme assez fins). L'instrument de la vidéo plus tôt comporte des lames de 25mm de large et 5mm d'épaisseur.

On peut étager les lames sur plus de niveaux mais il faut garder à l'esprit les contraintes suivantes :

- la longueur de lame la plus courte (la plus aigüe) ne devra pas faire moins que 3 fois sa largeur

- une lame plus large et plus épaisse produira plus de son mais sera plus aigüe à longueur égale qu'une lame plus fine ou plus étroite

Pour déterminer la longueur des barres, on peut procéder de manière empirique en coupant une première lame de longueur quelconque (par exemple 15cm) puis en l'accordant au demi-ton le plus proche au dessus. L'accordage se réalise à la lime ou à la ponceuse à bande de la façon suivante :

- raccourcir la lame ou biseauter ses extrémités monte la note

- creuser le dessous de la lame en son milieu la redescend

(voir photo)

On utilisera un accordeur ou une appli d'accordage pour cette opération. Une suggestion est l'appli TunerTime pour Android qui est gratuite et très efficace. On contrôle la note en posant la lame à cheval sur deux cales recouvertes de feutre ou autre matériau très souple puis en la percutant avec par exemple un manche de tournevis. Le mouvement du motif sur l'accordeur stroboscopique permet de savoir si la note est trop haute (le motif monte) ou trop basse (le motif descend) par rapport à la note de référence sélectionnée.

Remarque importante Travailler la lame provoque son échauffement, ce qui va fausser la note vers le bas. Il faut veiller à laisser refroidir la lame (ou la refroidir à l'eau froide) avant de contrôler la hauteur de son.

La première note n'a pas besoin d'être accordée de façon très précise (5 à 10 centièmes de ton d'erreur sont acceptables). Une fois la lame amenée à une longueur donnant une hauteur de note à peu près juste en travaillant le moins possible le dessous de la lame, on calculera la longueur des lames voisines en multipliant ou en divisant la longueur de la lame par 2^(1/24) soit à peu près 1,029 puis on les découpera :

- on multiplie par cette valeur pour obtenir le demi-ton inférieur,

- on divise par cette valeur pour obtenir le demi-ton supérieur.

À ce stade, il est intéressant de conserver la limaille obtenue en découpant les barreaux de métal car elle permettra par la suite de repérer les nœuds de vibration. On continue suivant la même logique jusqu'à obtenir une gamme de lames de la largeur souhaitée, accordées de façon approximative.

Note d'encouragement Pour les notes les plus graves, il ne faudra pas s'inquiéter si le son semble initialement strident et désagréable : les lames longues ont tendance à produire des tons aigus inharmoniques par rapport à la note principale ; ceux-ci disparaîtront plus tard par l'emploi des caisses de résonance et de maillets plus souples. Vous pouvez aussi tenter de frapper la note de différentes manières, ce qui accentuera ou diminuera ces tons inharmoniques selon la partie de la lame frappée, ou avec différents matériaux plus ou moins durs.

Avant de procéder à l'accordage fin de chaque note, il faudra percer un ou deux trous d'attache. Ceux-ci ne doivent pas être percés n'importe-où au risque d'obtenir un son qui s'estompe très rapidement ; les lames doivent être percées dans les parties qui vibrent le moins, les nœuds de vibration. Pour repérer ceux-ci, on pose la lame sur des cales munies de patins de feutre ou autre matériau souple puis on les saupoudre d'un peu de limaille mise de côté précédemment avant de faire sonner la note avec un maillet ou substitut (manche de tournevis). La limaille va se concentrer d'elle-même au niveau des nœuds de vibration, à peu près à 2/9eme de la longueur de la lame de part et d'autre de celle-ci. On pointera les nœuds de vibration à l'aide d'un crayon avant de percer la lame. Le diamètre de perçage devra permettre aux lames une fois monter de vibrer le plus librement possible sans aller percuter leurs voisines.

On peut désormais procéder à l'accordage fin suivant le mode opératoire expliqué plus tôt, en ciblant moins de 5 centièmes de ton d'écart à température ambiante. Si l'on est très exigent et souhaite accorder les harmoniques, cela est également possible :

- raccourcir ou biseauter la lame monte la note fondamentale ET les harmoniques

- creuser la lame en son milieu baisse la note fondamentale ET les harmoniques

- creuser la lame à 2/9ème de sa longueur baisse uniquement les harmoniques

- creuser la lame à 2/7 de sa longueur baisse la fondamentale et les harmonique SAUF la 2ème harmonique (un octave au-dessus)

- creuser la lame à 2/5 de sa longueur baisse la fondamentale et les harmoniques SAUF la 3ème (un octave et une quinte au-dessus de la fondamentale)

C'est du moins la théorie car je n'ai pas pris cette peine pour mon instrument : les harmoniques étaient satisfaisantes en accordant uniquement la fondamentale.

Clavier

Les touches du clavier sont constituées de plusieurs couches de contreplaqué de 5mm d'épaisseur découpées au laser et collées entre elles. J'ai employé du contreplaqué peuplier clair pour les 3 couches inférieures et le dessus des touches "blanches". Le dessus des touches "noires" est réalisé avec une baguette d'ornement en chêne, espacé du contreplaqué par une couche de medium de 3mm de façon à ce que les touches noires dépassent d'au moins 1cm au-dessus des touches blanches (ma baguette de chêne avait une section carrée de 12mm de côté, la couche intermédiaire de medium n'est plus nécessaire si l'on dispose d'une baguette de 15mm ou bien d'un contreplaqué plus fin pour le dessus des touches blanches).

Les fichiers de découpe sont dans le répertoire "cut" du GitHub. Les lignes noires sont à découper, les lignes rouges à graver (repères de collage et identification des notes).

Pour obtenir un bon alignement des couches, il faut d'abord coller uniquement les 3 couches inférieures de CP, en utilisant les inserts en escalier pour aligner les 3 couches. Pour que les touches soient solides et ne se déforment pas lorsque l'instrument sera utilisé, il est important de bien les coller : ne pas lésiner sur la colle à bois et serrer les pièces à grand renfort de cales et de serre-joints (voir photo). Le trou de pivot de la touche le plus allongé doit correspondre à la couche la plus élevée (gravure indiquant la note visible), le trou de pivot rond correspondant à la couche inférieure de la touche.

Une fois la colle sèche, limer la colle qui a pu déborder à l'intérieur de la gorge d'enfoncement (le trou qui sera bouché par la couche supérieure de la touche et qui, avec la pointe d'enfoncement, servira à guider la touche lors d'un appui sur celle-ci. Un coup de perceuse dans le trou de pivot permettra aussi de nettoyer celui-ci (à la verticale et à l'oblique, pour permettre à la touche de bien pivoter une fois montée).

On pourra alors coller le dessus des touches par fournées de touches noires ou blanches, en utilisant le trait gravé sur la 3ème couche de la touche pour l'alignement. Pour les touches noires, il sera préférable de faire déborder la baguette du côté convexe de la touche et au ras du bord de la touche sur son côté concave. Les touches devront être serrées pour le collage comme précédemment.

Après séchage, les touches pourront être poncées avant d'être dépoussiérées et vitrifiées ou vernies. J'ai utilisé 3 couches de vitrificateur à parquet qui me restait de travaux pour mon instrument, en procédant à un ponçage léger au grain 240 et à un dépoussiérage après chaque couche.

Le support de clavier consiste également en un empilement de couches de contreplaqué de 5mm d'épaisseur découpées au laser et collées entre elles, alignées grâce encore une fois à un système d'inserts en escaliers. Bien serrer le temps du collage puis poncer bords.

Les pointes d'enfoncement sont réalisées en impression 3D (fichier key_pin.stl du dossier print sur GitHub) et doivent normalement s'emboîter avec un ajustement serré dans les trous prévus à cet effet du support de clavier. Il faut autant de pointes d'enfoncement que de touches.

Les pointes de pivot sur lesquelles les touches sont enfichées sont de simples clous de 4mm ou 5mm de diamètre dont la tête a été sciée.

Ne pas hésiter à coller les pointes d'enfoncement et de pivot si elles s'enlèvent trop facilement.

On découpera de longues bandes de feutre de 4 ou 5mm d'épaisseur (du type qu'on utilise pour éviter les marques de piétement de meubles) sur 4 lignes :

- 2 lignes au ras des 2 arêtes supérieures du support de touches

- 1 ligne là où les touches blanches viennent buter contre le support de clavier lorsqu'on les enfonce (normalement au ras des pointes d'enfoncement)

- 1 ligne là où les touches noires viennent buter contre le support de clavier lorsqu'on les enfonce (normalement au ras des pointes d'enfoncement)

Sur chaque touche, on vissera sans forcer avec deux vis à bois de 3mm de diamètre un pivot à imprimer (fichier print/key_pivot.stl) qui servira à attacher le câble métal ou plastique entraînant le mécanisme de la touche. Le câble sera maintenu sur le pivot par une vis métal M3.

Caisses de résonance

Les caisses de résonance sont réalisées en découpe laser dans du contreplaqué qui est ensuite collé. Elles reposent sur le principe de de Helmoltz. Je n'y comprends pas grand chose alors je me suis contenté d'appliquer les formules que j'ai pu trouver (de travers apparemment car les caisses de résonance réalisées sur la bases de mes calculs fonctionnent bien pour des notes un octave plus graves que prévu).

J'ai procédé en 2 étapes :

- dans une feuille de calcul LibreOffice (fichier resonators.ods du répertoire cut sous GitHub), j'ai calculé le volume des caisses de résonance en fonction des notes et de la forme du col du "vase" et en ai découlé les dimensions ;

- les données calculées sont exportées en CSV et traitées à l'aide du script AWK resonators.awk contenu dans le dossier cut du GitHub pour générer un dessin au format SVG des découpes à réaliser (fichier resonators.svg du dossier cut).

Dans la feuille de calcul, les dimensions seront à adapter en fonction de l'espace disponible pour chaque caisse de résonance. Attention au fait que les dimensions de la cavité dans ce fichier correspondent au volume à l'intérieur de la caisse de résonance donc sans les épaisseurs de bois qui l'entourent. J'ai par exemple prévu une largeur de cavité de 15mm, ce qui avec un bois de 5mm d'épaisseur correspond à une caisse de résonance de 25mm de largeur extérieure, correspondant à la largeur de mes lames de métallophone.

Rétrécir l'ouverture du résonateur ou rallonger le col permet de réduire fortement son volume si celui-ci est hors dimensions. La longueur du col devra correspondre à un multiple de l'épaisseur du bois utilisé (5, 10, 15mm... pour un bois de 5mm d'épaisseur).

Le script AWK est à adapter en fonction de considérations géométriques :

- largeur de la barre transversale supportant les caisses de résonance : variable globale support_w

- profondeur de la gorge d'attache des caisses sur cette base transversale : support_d

- longueur supplémentaire de laquelle descendre la caisse de résonance en plus de la profondeur de la gorge du crochet, de manière à être le plus près possible des lames de métallophone : support_d2.

NB : Il faut uniquement pousser dans le script AWK les lignes de la feuille de calcul correspondant aux notes souhaitées.

Le fichier SVG ainsi obtenu sera à manier pour préparer les découpes en optimisant le placement des pièces dans la zone de travail de la machine. Pour repasser du SVG à la découpe, on pourra se reporter à la page Chaîne logicielle pour découpeuse laser. La convention adoptée dans le dessin SVG est encore une fois des traits noirs pour les découpes et rouges pour les gravures.

Attention bug ! les dimensions calculées par ma feuille de calcul semblent décalées d'un octave : les caisses de résonance font effet pour des lames un octave plus grave que prévu. Je suis preneur de toute explication que vous pourriez m'apporter sur ce que j'ai mal interprété dans mon application des formules.

Châssis

La menuiserie n'étant pas mon fort, le châssis, réalisé à grands renforts de tasseaux et équerres de chaise, est très clairement la partie la moins aboutie de mon instrument et pas vraiment à la hauteur du reste. Plutôt que de proposer de refaire le même, je préfère donc lister ici les éléments importants à respecter dans sa conception :

- le support de clavier doit être solidement soutenu par le châssis, un clavier avec un surplomb important risque d'être problématique

- le châssis doit permettre la fixation d'une barre transversale au-dessus du clavier qui servira de buttée haute pour les touches, barre qui devra pouvoir résister à une forte traction vers le haut et sera idéalement réglable en hauteur pour contrôler la course des touches

- l'arrière du support de clavier doit être dégagé et plonger vers l'intérieur de l'instrument pour permettre le passage des câbles actionnant les maillets

- on doit disposer d'une planche de bois à la verticale de l'arrière du support de clavier, ou de tasseaux transverses à la bonne hauteur, sur lesquels visser les charnières des maillets

- le montage et les réglages seront grandement simplifiés si chaque étage de métallophone peut être sorti d'un seul tenant

- les supports de métallophones devront permettre aux notes d'être percutées par le dessous

- chaque support de métallophone devra comporter une barre transverse sous laquelle seront vissées les charnières des étouffoirs de manière à-peu-près alignée et permettant aux bras de bien déborder au-delà des lames en direction du support de clavier ; cette barre transverse supportera également les caisses de résonance

Mécanique

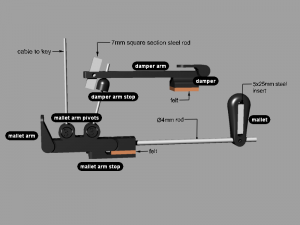

Chaque touche comporte son mécanisme indépendant constitué de :

- pièces plastiques réalisées en impression 3D et situées dans le répertoire print du GitHub (voir schéma ci-après)

- double charnière

- butée de charnière d'échappement

- pivots pour liaison vers les touches et vers l'étouffoir

- charnière d'étouffoir

- tampon d'étouffoir

- butée d'étouffoir

- maillet, à imprimer avec remplissage à 100% (30-35% pour les autres pièces)

- tige d'aluminium de 4mm de diamètre reliant le maillet à sa charnière

- insert en acier de 5mm * 25mm * 6 à 10mm rentré en force dans le maillet (à grands coups de ... maillet) pour le lester (on mettre plus de poids pour les graves)

- barreau d'acier carré de 7mm de côté pour faire du poids sur les étouffoirs

- tampons de feutre pour l'étouffoir (carré de 2cm * 2cm) et la butée d'échappement

- vis à tôle de diamètre 3mm pour visser les pièces plastiques entre elles

- vis métal M3 pour les assemblages plastique-métal

- câble acier de 2mm environ ou filament ABS pour attacher le mécanisme à sa touche et pour actionner l'étouffoir

- vis à bois 3mm pour attacher le mécanisme au châssis

Les maillets seront à recouvrir d'une matière souple pour "arrondir" le son en amortissant le choc sur les lames. J'ai utilisé pour cela plusieurs couches de ballons de baudruche épais. Il m'a paru intéressant d'amortir davantage (avec plus de couches) les notes les plus graves que les notes aigues, de façon à avoir un son plus incisif dans les aigus et rond dans les graves, ce qui compense un peu la tessiture limitée de l'instrument.

Le câble d'attache de chaque maillet sera tendu de façon à ce que le maillet arrive au ras de la lames touche enfoncée.